行業(yè)資訊

研究進(jìn)展·國(guó)產(chǎn)高強(qiáng)中模碳纖維增強(qiáng)高韌性樹脂基復(fù)合材料研究進(jìn)展

目前,碳纖維按照原絲類型主要分為3類。即聚丙烯腈基碳纖維、瀝青基碳纖維和粘膠基碳纖維。粘膠基碳纖維基本停產(chǎn),有可能完全退出碳纖維市場(chǎng);瀝青基碳纖維保持約1000噸年產(chǎn)量,日、美企業(yè)平分秋色;聚丙烯腈基碳纖維一枝獨(dú)秀,其技術(shù)被日、美控制,產(chǎn)業(yè)被日本控制(約占70%),市場(chǎng)被日、美、歐盟控制(達(dá)80%)。依仗其牢固的技術(shù)和市場(chǎng)壟斷地位,多年來(lái)日、美、歐等西方國(guó)家對(duì)中國(guó)進(jìn)口碳纖維實(shí)施嚴(yán)格控制,對(duì)我國(guó)先進(jìn)復(fù)合材料的科研生產(chǎn)造成嚴(yán)重困難和重大沖擊。

在碳纖維的發(fā)展過(guò)程中,各國(guó)已經(jīng)開發(fā)出若干類用于結(jié)構(gòu)材料的聚丙烯腈(PAN)碳纖維,以東麗碳纖維為例,其產(chǎn)品主要分為4個(gè)系列:高強(qiáng)系列碳纖維(T300,T400,T700等)、高強(qiáng)中模系列碳纖維(T800,T1000,T1100等)、高模系列碳纖維(M40,M46,M50,M55,M60等)和高強(qiáng)高模系列碳纖維(M40J,M46J,M50J,M55J,M60J,M70J等)。從碳纖維的應(yīng)用看,老的機(jī)型(如F-16,F(xiàn)-18,B737,B747,B757,B767,A320,A330,A340等)基本以使用高強(qiáng)型碳纖維為主,而20世紀(jì)90年代以后發(fā)展的新機(jī)型(如F-22,F(xiàn)-35,B-2,CH-53K,B777,B787,A380,A400M,A350等)主要應(yīng)用高強(qiáng)中模碳纖維,但在一些次承力結(jié)構(gòu)中仍然使用高強(qiáng)型碳纖維。因此,在目前及未來(lái)一段時(shí)間內(nèi),高強(qiáng)中模碳纖維仍將在航空結(jié)構(gòu)復(fù)合材料中占據(jù)絕對(duì)主導(dǎo)的地位。

在技術(shù)積累、需求牽引和資本市場(chǎng)的共同推動(dòng)下,2015年前后國(guó)內(nèi)已有多家碳纖維企業(yè)的高強(qiáng)中模T800H級(jí)碳纖維的力學(xué)性能達(dá)到了東麗T800H碳纖維的水平,并在碳纖維需求單位的牽引下進(jìn)一步解決了影響復(fù)合材料制備工藝的碳纖維毛絲問(wèn)題、影響復(fù)合材料綜合力學(xué)性能的界面問(wèn)題等,逐步把國(guó)產(chǎn)高強(qiáng)中模碳纖維復(fù)合材料向工程應(yīng)用推進(jìn)。

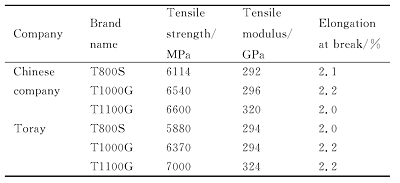

國(guó)產(chǎn)高強(qiáng)中模T800H級(jí)碳纖維規(guī)模化生產(chǎn)關(guān)鍵技術(shù)的突破,實(shí)現(xiàn)了國(guó)產(chǎn)高強(qiáng)中模碳纖維強(qiáng)度和模量在高強(qiáng)型碳纖維基礎(chǔ)上的顯著提高,為高強(qiáng)中模碳纖維的系列化發(fā)展奠定了基礎(chǔ)。之后,有企業(yè)報(bào)道突破T1000S的制備關(guān)鍵技術(shù),并繼續(xù)向下一代高強(qiáng)中模T1100級(jí)碳纖維性能邁進(jìn)。表1是某公司國(guó)產(chǎn)T800S級(jí)、T1000G級(jí)和T1100G級(jí)碳纖維的力學(xué)性能。

雖然國(guó)產(chǎn)高強(qiáng)中模碳纖維在T800H的基礎(chǔ)上,性能不斷提高,逐步形成了高強(qiáng)中模碳纖維系列。但是,增強(qiáng)纖維僅僅是高性能復(fù)合材料的關(guān)鍵原材料之一,要實(shí)現(xiàn)高性能樹脂基復(fù)合材料綜合性能的全面提升,還需要從復(fù)合材料界面、樹脂基體、復(fù)合材料制備工藝等多方面開展系統(tǒng)研究。

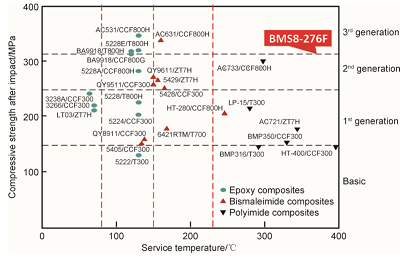

國(guó)內(nèi)復(fù)合材料樹脂基體的發(fā)展跟國(guó)外一樣,經(jīng)歷了從基本型樹脂(非增韌)、第一代韌性樹脂基體、第二代中等韌性樹脂基體,再到第三代高韌性樹脂基體的發(fā)展歷程(圖1)。與國(guó)外樹脂基復(fù)合材料發(fā)展不同的是,由于我國(guó)碳纖維技術(shù)滯后美國(guó)、日本大約25-30年,因此國(guó)內(nèi)基本型、第一代韌性和第二代韌性復(fù)合材料的增強(qiáng)碳纖維基本為高強(qiáng)型碳纖維(即T300級(jí)和T700級(jí)碳纖維),而美國(guó)為主的發(fā)達(dá)國(guó)家從第一代韌性復(fù)合材料開始即選用高強(qiáng)中模碳纖維(T800級(jí))。

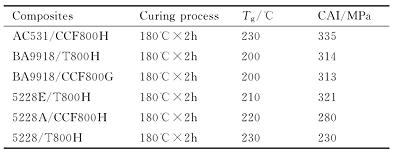

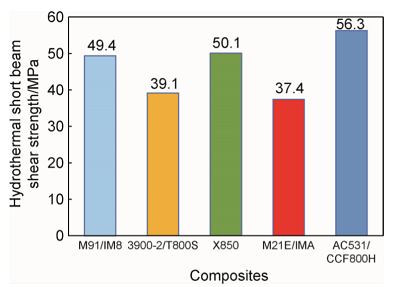

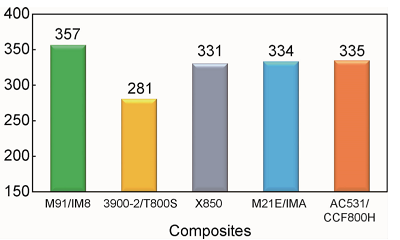

近年來(lái),結(jié)合國(guó)內(nèi)T800級(jí)碳纖維的成功研制,研制的新一代高韌性環(huán)氧樹脂基復(fù)合材料AC531/CCF800H的沖擊后壓縮強(qiáng)度達(dá)到了335 MPa以上(表2),達(dá)到了第三代韌性復(fù)合材料的水平。從復(fù)合材料韌性和綜合力學(xué)性能水平來(lái)看,國(guó)內(nèi)與國(guó)外的差距較小。通過(guò)國(guó)內(nèi)新一代高韌性環(huán)氧樹脂基復(fù)合材料AC531/CCF800H與國(guó)外新一代高韌性復(fù)合材料的130 ℃耐濕熱性能對(duì)比(圖2),以及它們的沖擊損傷目視可檢性(Barely Visible Impact Damage,BVID)比較,AC531/CCF800H不僅抗沖擊韌性與國(guó)外先進(jìn)的高韌性復(fù)合材料相當(dāng)(圖3),而且其耐濕熱性能和目視可檢性優(yōu)于國(guó)外高性能復(fù)合材料。

表2 國(guó)內(nèi)典型航空高強(qiáng)中模碳纖維環(huán)氧樹脂基復(fù)合材料

圖2 AC531/CCF800高韌性復(fù)合材料與國(guó)外復(fù)合材料的濕熱性能對(duì)比

雖然國(guó)內(nèi)高強(qiáng)中模碳纖維增強(qiáng)高韌性環(huán)氧樹脂基復(fù)合材料的綜合性能已經(jīng)達(dá)到了國(guó)外當(dāng)前材料的水平,但國(guó)外高韌性復(fù)合材料技術(shù)已經(jīng)得到大量的工程應(yīng)用,技術(shù)成熟度很高,而國(guó)內(nèi)高韌性復(fù)合材料的應(yīng)用剛剛開始,綜合技術(shù)成熟度還比較低,在工程上的考核驗(yàn)證還不足。

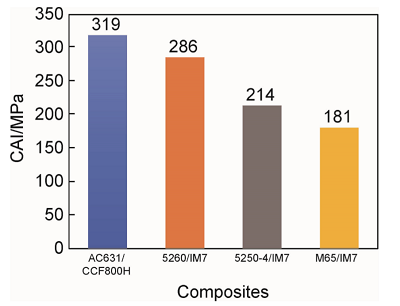

20世紀(jì)90年代初,國(guó)內(nèi)開始了雙馬來(lái)酰亞胺樹脂基復(fù)合材料的研究,逐步形成了以5405和QY8911為代表的第一代韌性雙馬來(lái)酰亞胺T300級(jí)碳纖維增強(qiáng)復(fù)合材料和以5429,5428和QY9511,QY9611為代表的第二代韌性雙馬來(lái)酰亞胺高強(qiáng)型碳纖維(T300級(jí)和T700級(jí))復(fù)合材料體系,也成功開發(fā)了第三代韌性水平的AC631高韌性雙馬來(lái)酰亞胺樹脂高強(qiáng)中模碳纖維復(fù)合材料,AC631/CCF800H雙馬樹脂基復(fù)合材料的沖擊后壓縮強(qiáng)度顯著提升(圖4),與美國(guó)最先進(jìn)戰(zhàn)斗機(jī)應(yīng)用最廣的復(fù)合材料的力學(xué)性能比較,其綜合力學(xué)性能優(yōu)于國(guó)外相關(guān)高強(qiáng)中模碳纖維雙馬來(lái)酰亞胺復(fù)合材料5250-4/IM7。

圖4 AC631/CCF800H雙馬來(lái)酰亞胺樹脂基復(fù)合材料沖擊后壓縮強(qiáng)度比較

目前,國(guó)內(nèi)應(yīng)用的航空航天復(fù)合材料主要以高強(qiáng)型碳纖維增強(qiáng)復(fù)合材料為主,而航空航天發(fā)達(dá)的西方國(guó)家已經(jīng)普及了采用高強(qiáng)中模碳纖維增強(qiáng)復(fù)合材料。因此,高強(qiáng)中模碳纖維復(fù)合材料將是未來(lái)相當(dāng)長(zhǎng)一段時(shí)間內(nèi)我國(guó)航空航天復(fù)合材料的骨干結(jié)構(gòu)復(fù)合材料體系。

液體成型樹脂基復(fù)合材料作為熱壓罐成型復(fù)合材料之外的最重要的低成本復(fù)合材料,也是高強(qiáng)中模碳纖維復(fù)合材料技術(shù)體系的重要組成部分。目前已經(jīng)完成了與高強(qiáng)中模碳纖維匹配的液體成型環(huán)氧樹脂基體、定型劑和預(yù)定型織物研究,復(fù)合材料力學(xué)性能和復(fù)合材料成型工藝研究,具備了高強(qiáng)中模碳纖維增強(qiáng)液體成型復(fù)合材料穩(wěn)定批量生產(chǎn)能力,形成了液體成型高強(qiáng)中模T800級(jí)復(fù)合材料技術(shù)體系。

04.國(guó)產(chǎn)高強(qiáng)中模碳纖維增強(qiáng)高韌性樹脂基復(fù)合材料自動(dòng)化工藝適應(yīng)性

隨著復(fù)合材料工藝技術(shù)的發(fā)展和應(yīng)用范圍的不斷拓展,針對(duì)手工鋪層工藝難以實(shí)現(xiàn)外形復(fù)雜和大尺寸制件制造、手工鋪層工藝效率低下、質(zhì)量一致性難以保障等問(wèn)題,自動(dòng)鋪放工藝在航空領(lǐng)域的應(yīng)用越來(lái)越廣泛。同時(shí),不論是自動(dòng)鋪帶還是自動(dòng)鋪絲工藝對(duì)預(yù)浸料都提出了不同于傳統(tǒng)手工鋪貼工藝的要求。

手工鋪貼、自動(dòng)鋪帶和自動(dòng)鋪絲3種復(fù)合材料鋪貼工藝對(duì)材料的鋪放工藝特性和容度要求各有不同。相對(duì)而言,人工對(duì)預(yù)浸料的工藝性能容度更寬,而自動(dòng)化鋪放尤其是自動(dòng)鋪絲工藝對(duì)預(yù)浸料的工藝容度更窄、要求更高,因此,為了滿足自動(dòng)化設(shè)備的工藝要求,波音公司材料規(guī)范(BMS8-276N)對(duì)3種鋪貼工藝的預(yù)浸料提出了差異化的要求。但是為了簡(jiǎn)化未來(lái)工程應(yīng)用過(guò)程管理,在技術(shù)上盡量實(shí)現(xiàn)人工鋪貼、自動(dòng)鋪帶和自動(dòng)鋪絲預(yù)浸料“三合一”,也就是要求這3種工藝的預(yù)浸料是完全相同的技術(shù)狀態(tài)(圖5)。

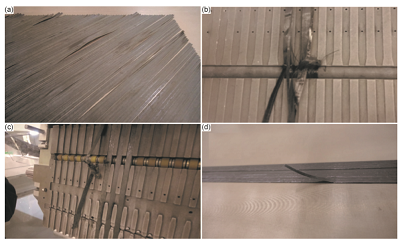

圖6是自動(dòng)絲束鋪放工藝常見(jiàn)問(wèn)題。因此,這3種工藝對(duì)預(yù)浸料的要求從高到低的順序是:自動(dòng)鋪絲>自動(dòng)鋪帶>手工鋪貼。為了滿足3種預(yù)浸料按照統(tǒng)一的技術(shù)要求,基于國(guó)內(nèi)尚未有成熟的自動(dòng)鋪絲預(yù)浸料的相關(guān)技術(shù)經(jīng)驗(yàn),航空工業(yè)復(fù)合材料技術(shù)中心優(yōu)化高強(qiáng)中模高韌性樹脂基復(fù)合材料預(yù)浸料制備工藝,解決了AC531/CCF800H和AC631/CCF800H預(yù)浸料黏性控制、分切工藝、預(yù)浸絲束接頭連接方法等關(guān)鍵技術(shù),形成了自動(dòng)鋪放預(yù)浸帶和預(yù)浸絲束的生產(chǎn)規(guī)范、評(píng)價(jià)方法和相關(guān)技術(shù)標(biāo)準(zhǔn),實(shí)現(xiàn)了一種預(yù)浸料同時(shí)滿足3種鋪貼工藝的嚴(yán)格技術(shù)要求,在工程應(yīng)用中獲得了應(yīng)用驗(yàn)證。

(a)絲束間間隙過(guò)大;(b)輸送過(guò)程堵絲;(c)絲束粘連;(d)絲束接頭拉脫

高強(qiáng)中模碳纖維增強(qiáng)高韌性結(jié)構(gòu)復(fù)合材料具有高強(qiáng)型、高模型和高強(qiáng)高模型復(fù)合材料都不具備的優(yōu)異的綜合性能,是目前和未來(lái)相當(dāng)長(zhǎng)一段時(shí)期內(nèi)國(guó)外主要發(fā)展和應(yīng)用的骨干航空結(jié)構(gòu)復(fù)合材料,也是我國(guó)具有跨代特征的新一代骨干復(fù)合材料體系,將廣泛應(yīng)用于在研和下一代軍民航空航天裝備。但是,不論國(guó)內(nèi)還是國(guó)外,高強(qiáng)中模碳纖維復(fù)合材料尚有不小的性能潛力和應(yīng)用潛力有待挖掘,或者說(shuō)目前的高強(qiáng)中模碳纖維復(fù)合材料尚有不足,需要進(jìn)一步開展研究,進(jìn)一步提高其綜合性能。

(1)提高高強(qiáng)中模碳纖維復(fù)合材料壓縮力學(xué)性能,克服復(fù)合材料性能短板。

(2)進(jìn)一步提高高強(qiáng)中模碳纖維模量,提高其復(fù)合材料剛度。

(3)以BVID為特征的高設(shè)計(jì)許用應(yīng)變高韌性高強(qiáng)中模碳纖維復(fù)合材料是航空主結(jié)構(gòu)復(fù)合材料高效應(yīng)用的基礎(chǔ)。

(4)提高碳纖維樹脂基復(fù)合材料的耐熱性能,擴(kuò)大其應(yīng)用范圍。

聯(lián)系方式

電話:0511-80967366

手機(jī):13094953177

郵箱:wangkr@cndigtech.com

地址:江蘇省鎮(zhèn)江市丹徒區(qū)長(zhǎng)香東大道66號(hào)